- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

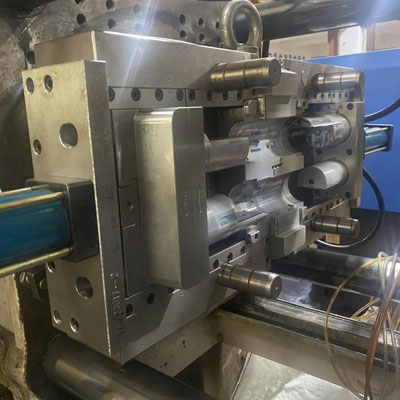

射出成形

射出成形加工サービスとは何ですか?

射出成形は、プラスチックポリマーを短時間で溶かしてプラスチック部品を作成するプラスチック製造プロセスです。射出成形プロセスとは、溶融した原料から、加圧、射出、冷却、型開き、脱型などの操作を経て、特定の形状の半製品を製造するプロセスを指します。その原材料には、ABS/PE ポリエチレン、PP ポリプロピレン、PA、ポリスチレンなどが含まれます。射出成形は、費用対効果の高い価格で数百または数千の製品を生産するのに役立ちます。このシステムを使用すると、複雑な寸法を含むさまざまな形状の部品を製造できます。

なぜ射出成形を使用するのですか?

プラスチック材料は現在、その手頃な価格、耐久性、幅広い機能性により多くの業界で知られています。

高級プラスチックは、並外れた強度、並外れた耐久性と柔軟性、そして心地よい美観を提供します。

リサイクル可能なプラスチック素材を利用できるため、環境の持続可能性が保証されます。

射出成形はコスト効率も高く、柔軟性と精度が非常に優れています。これにより、より短いサイクル時間で製品が生産されることが保証されます。

射出成形製品は多くの産業で使用できます。市場に出回っているプラスチック製品のほとんどは、プラスチックのおもちゃ、コンピューターやテレビの裏蓋、キッチンの炊飯器の殻、ノンフライヤーの殻、芳香剤など、射出成形プロセスで作られています。 、ゴミ箱。 、インテリジェントロボットシェルなど。

射出成形材料

世界の射出成形業界で最も一般的に使用されている熱可塑性プラスチックは次のとおりです。

ポリプロピレン(PP)、

アクリロニトリル・ブタジエン・スチレン共重合体(ABS)、

ポリエチレン(PE)とポリスチレン(PS)。

熱可塑性エラストマー (TPE)