- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

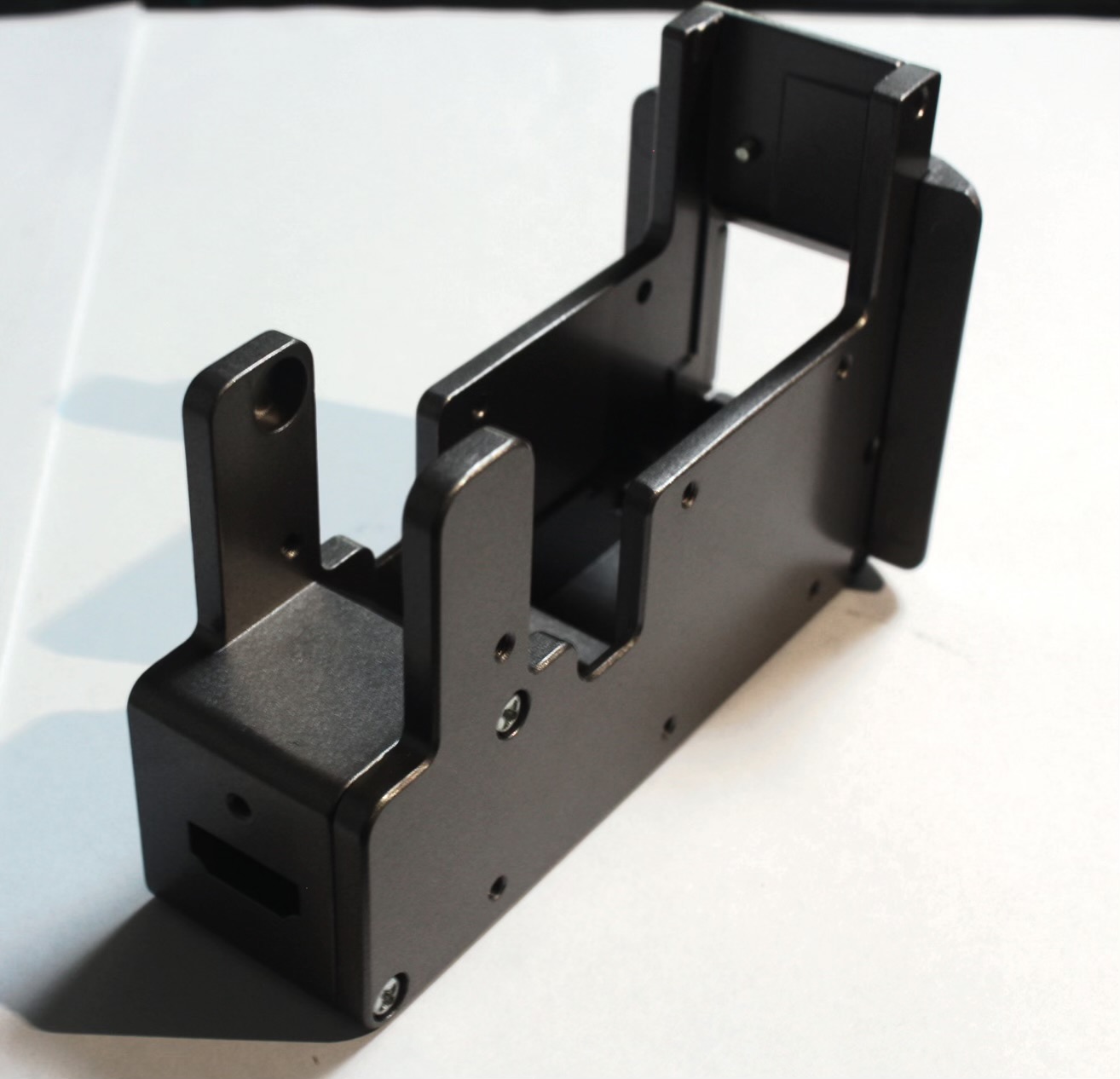

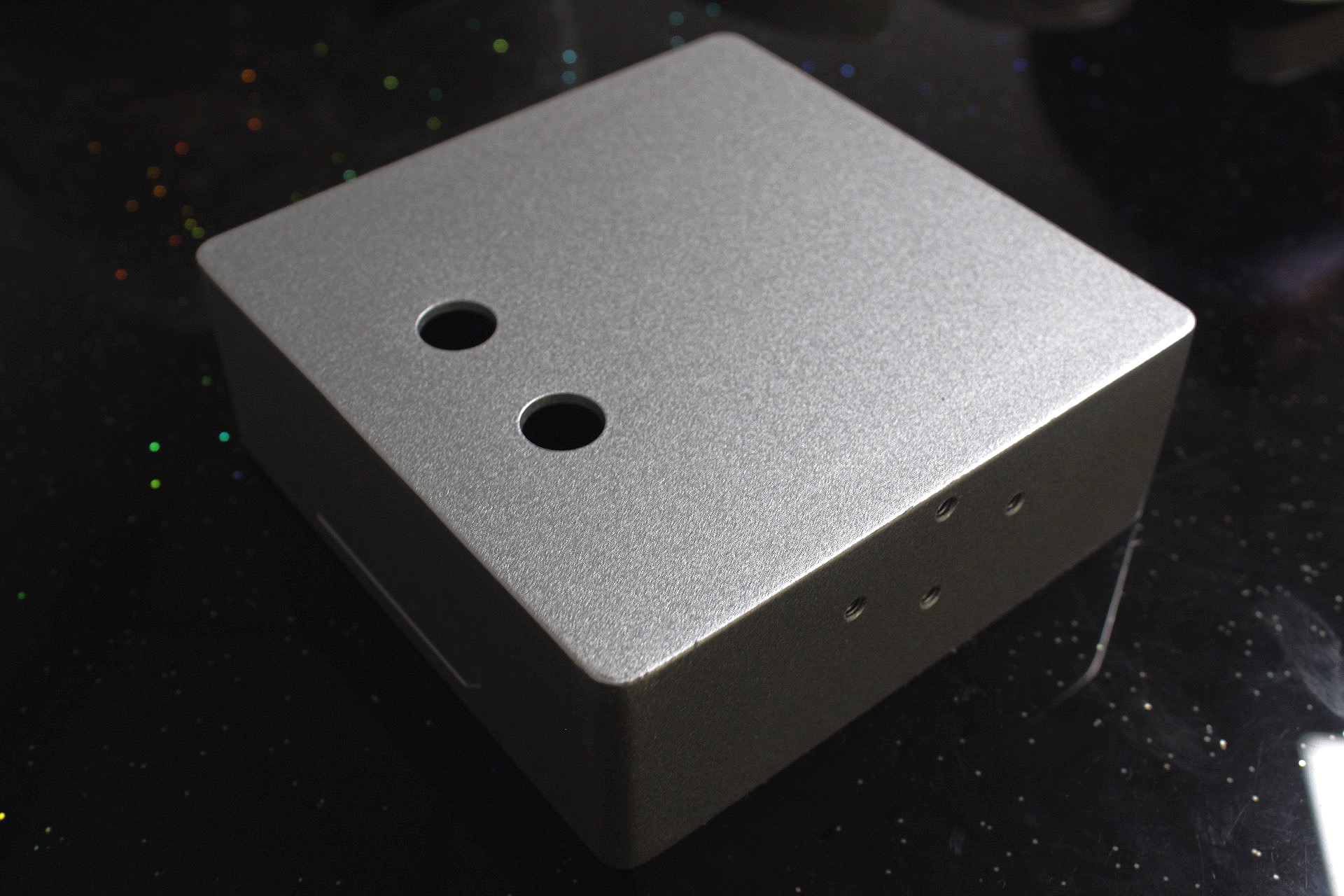

ダイカスト工程の紹介

ダイカスト (高圧鋳造) は、自動車、航空宇宙、エレクトロニクス産業で広く使用されている最も一般的に使用されている技術の 1 つです。

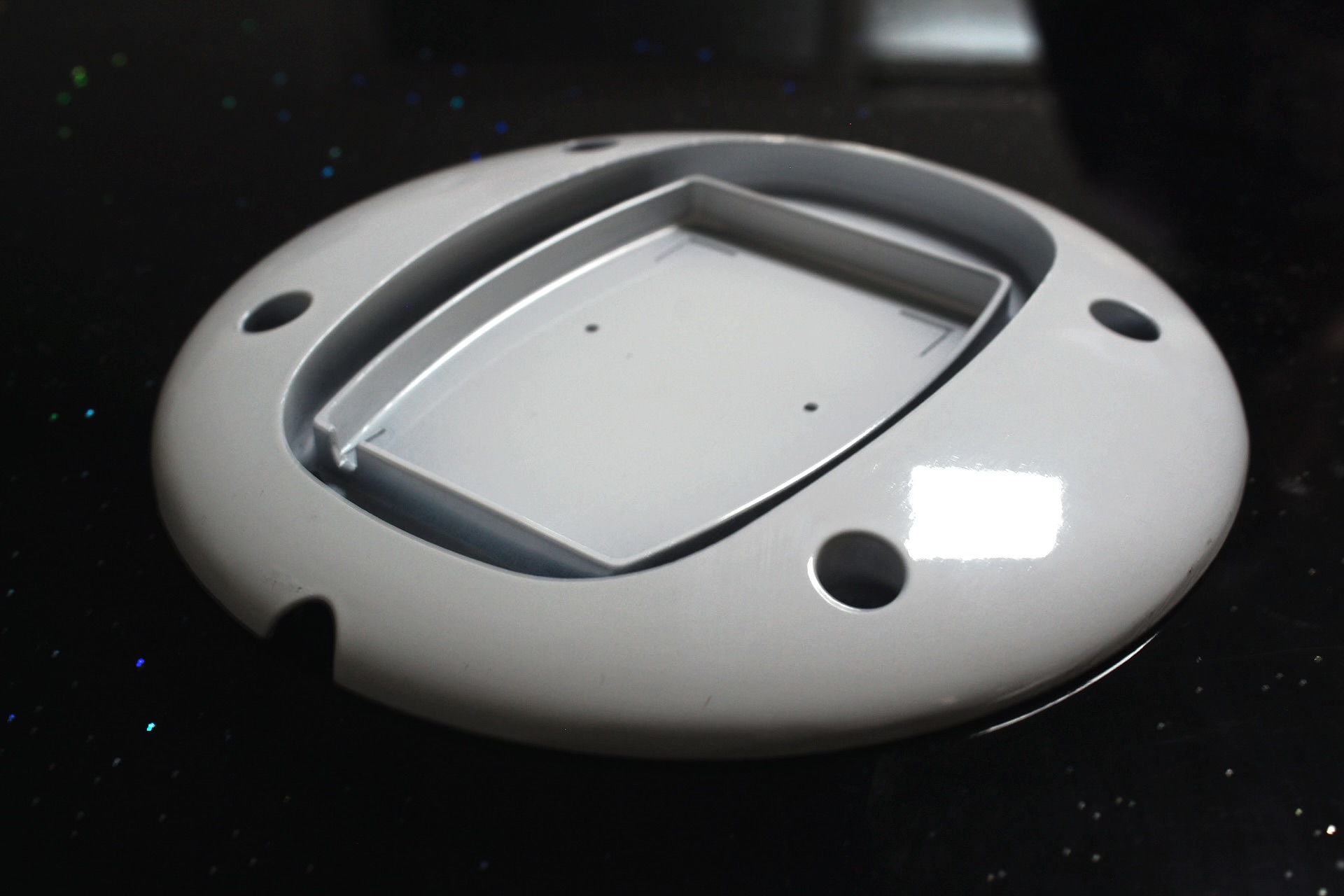

ダイカストプロセスでは、溶融金属(通常は軽合金)がパンチの作用下で高圧かつ高速で金型キャビティに充填され、急速に冷却されて最終的な鋳物が形成されます。

マグネシウム合金とアルミニウム合金が主なダイカスト材料です。ダイカストの合金材料は主に非鉄金属およびその合金であり、その中で最も多いのがアルミニウム合金です。

一. Process flow

1.1 ダイカスト金型の取り付け工程

まず、金型をロックして金型を閉じます。そして、高温の溶融金属液をキャビティ内に急速に充填して注入射出する。その後、溶湯を一定の圧力下で急冷し、加圧保持して冷却する。その後、製品を金型から取り出し、金型を開いて部品を取り出します。最後に、表面のバリを取り除きます。

1.2 ダイカスト金型設備

ダイカストマシン

ダイカストは一般にコールドチャンバーダイカストとホットチャンバーダイカストに分けられます。ダイカストマシンは型締力の大きさに応じて小型(160~400トン)、中型(400~1,000トン)、大型(1,000トン以上)のダイカストマシンに分けられます。

ダイカスト部品の製造プロセス中に空気の流れが巻き上げられるため、ダイカスト部品は熱処理できません。

ダイカスト部品は正味形状であり、機械加工なしで直接組み立てられるように後処理 (サンドブラストなど) されています。

2.ダイカスト工程

半固体プロセス

2.1 プロセスの簡単な説明

半固溶化処理技術とは、凝固過程にある金属溶湯を撹拌装置で激しく撹拌し、撹拌作用によりデンドライトを十分に破壊し、金属溶湯中に均一に分布した新たな球状または楕円体状の初固相を得る技術です。即ち、半固体のスラリーとなり、最終的には、調製された半固体のスラリーに後続の処理が施される。液体金型鍛造や半固体ダイカストなどに使用可能です。

2.2 プロセスの利点

半固体処理では非樹枝状半固体スラリーを使用するため、従来の樹枝状凝固モードを打ち破ります。液体処理と比較して、多くの独自の利点があります。

(1)金属の凝固収縮が小さくなり、一次結晶粒が微細で組成が均一であるため、製品に偏析組織がなく、性能が優れている。

(2)半固体スラリーの初固相は球形に近く、変形抵抗が小さく、成形エネルギー消費量が大幅に低減される。複雑な形状の部品の作製が可能で、成形速度が速く、加工工程が大幅に短縮され、加工設備の小型化、投資の削減が可能です。小さい;

(3) 成形温度が低く、半固体スラリーの凝固潜熱の一部が放出されているため、凝固収縮や加工装置への熱衝撃が大幅に軽減され、金型寿命が大幅に向上します。 、製品は正確な寸法と高性能を備えています。大幅に改善されました。

(4) 半固体スラリーの粘度が高く、強化材(粒子や繊維)の添加が容易であり、複合材料作製時の添加剤の偏析、沈み込み、浮き上がり、濡れ不良などの技術的課題を改善できます。 、複合材料の製造に新たな機会を開きます。新しい方法。

2.3 半固体成形プロセス

半固体加工の鍵は、半固体スラリーの調製にあります。半固体のスラリーやブランクを対象に、電磁撹拌技術、機械撹拌技術、歪活性化技術、単ローラー回転技術、超音波振動技術、粉末冶金技術、噴霧技術が開発されています。蒸着技術、低過熱度鋳造技術、乱流効果技術、溶融混合技術など。

ダイカストプロセスの自動車産業への応用

ダイカストは自動車産業で広く使用されています。ダイカストはエンジン(シリンダーブロック、シリンダーヘッド、インテークパイプなど)、トランスミッションハウジング、ホイールハブなどの非構造部品に広く使用されています。構造部品の中でも、ダイカスト部品は、シャシーサスペンション、ホワイトボディ構造部品(クロスビーム、ショックタワーなど)、カバー部品、内装部品などにも使用されています。

ダイカスト機械のトン数 (>4,000T) と新エネルギー自動車の開発の恩恵を受けて、ダイカスト部品は大規模かつ一貫生産に向けて発展しています。 (ドアフレーム、Aピラー、後部縦フレーム、トランクリッド等) 大型の車体構造部品をダイカストで製作・組立可能です。