- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

オートバッテリートレイ

Xiamen Honyu Intelligent Technology Co., Ltd.は、自動車バッテリートレイの製造を専門とする生産指向の企業です。設計、製造、販売、アフターサービスを一貫して行う総合企業です。 HYは5,000平方メートルを超える工場スペースと120人を超える従業員を擁し、主にスタンピングおよびダイカストプロセスによるトヨタプラドバッテリートレイの設計と生産に従事しています。

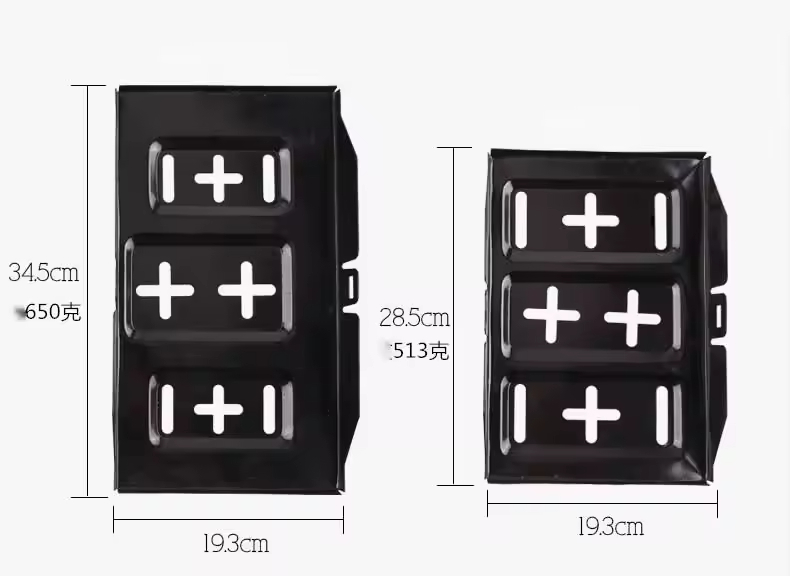

工程:アルミプレス、アルミ押出、精密機械加工、溶接組立

表面処理: スプレー、黒、亜鉛メッキ

適用シナリオ: 自動車、電気自動車、船舶など。

お問い合わせを送信

Xiamen Honyu Intelligent Technology Co., Ltd.は、自動車バッテリートレイの製造を専門とする生産指向の企業です。アルミニウム、鉄鋼、その他の金属材料の加工および輸出貿易を行っています。同社は世界クラスの加工設備と専門のエンジニアリングチームを備えています。献身、プロフェッショナリズム、行き届いたサービスの理念を堅持し、国内外の顧客から高い評価を獲得しています。

軽量性と実用性を両立させる技術

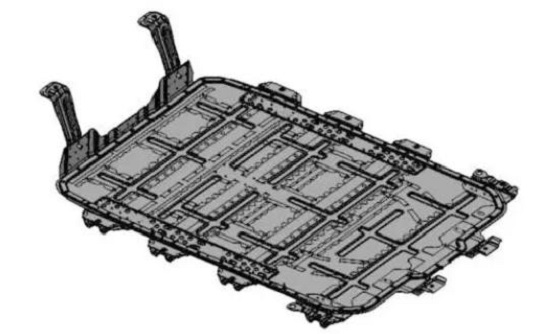

車両の総重量は、新エネルギー車の性能を制限する大きな要因です。軽量化技術により、車両の重量が軽減され、新エネルギー車の航続距離が大幅に延長されます。したがって、車体全体の軽量化は、業界における重要な開発方向の 1 つとなっています。その中でも、スリムなバッテリートレイは、新エネルギー車の電源システムの重要なコンポーネントです。車両の走行条件は非常に複雑であり、道路状況、天候、予期せぬ事故など、さまざまな要因を考慮する必要があります。そのため、高精度、耐食性、耐高温性、耐衝撃性などの複数の複合特性が求められます。したがって、デュアル バッテリー トレイはバッテリーのコンテナであるだけでなく、バッテリー システム全体の安全性を確保する責任も負う必要があります。

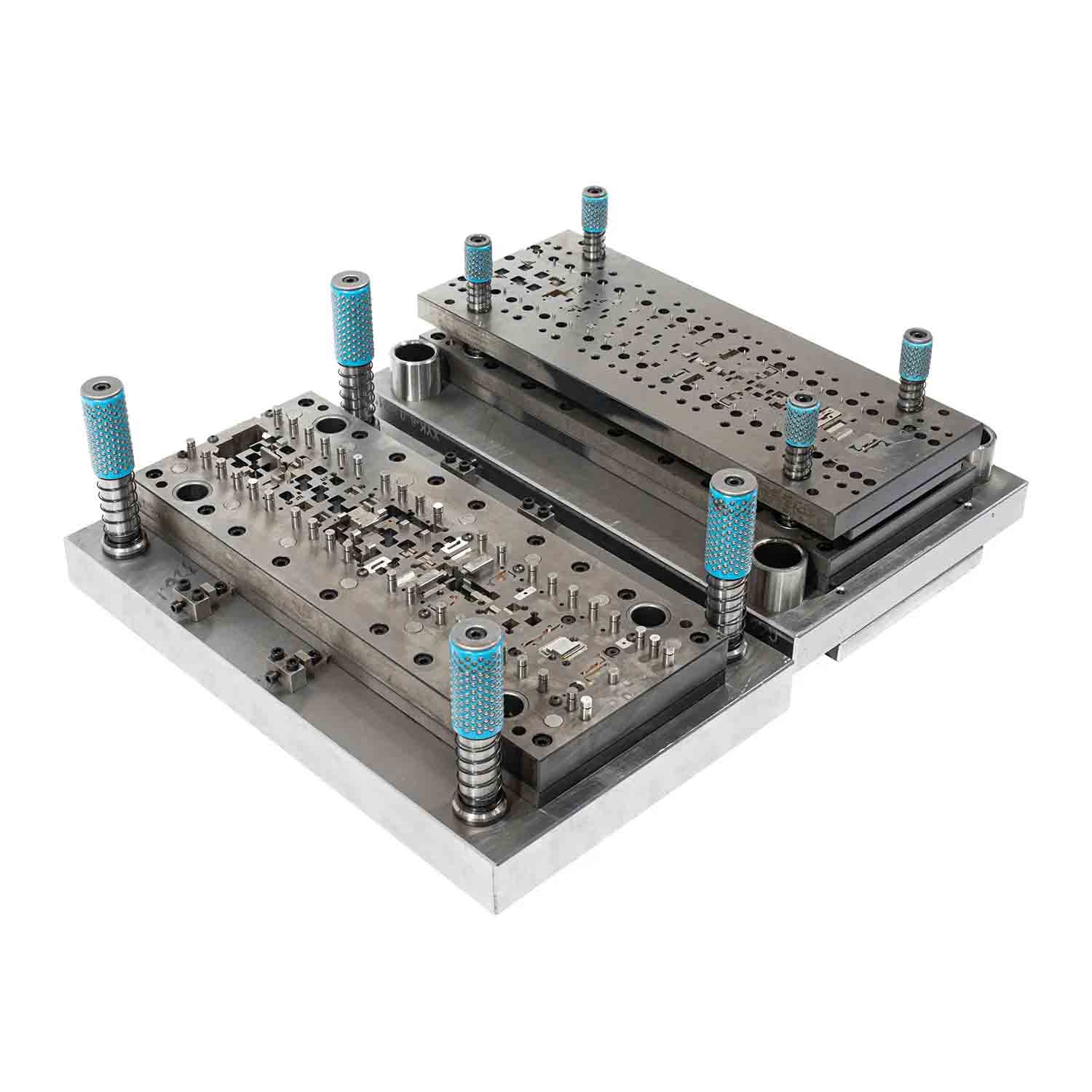

ダイカストも一般的な製造方法です。押出成形と比較すると、溶接を行わずに一体成形できるため、全体的な性能が優れているという利点があります。ただし、一般的な亀裂や気孔などのダイカストの欠点も受け継いでいます。さらに、鋳造アルミニウム合金の伸びは比較的低いため、変形しやすくなります。また、ダイカスト製法自体に限界があり、この方法では大容量のアンダートレイ電池ボックスを製造することができません。

アルミニウム素材を選ぶ理由

新エネルギー車はバッテリーをコンテナとして使用しており、バッテリーの安全な動作を確保するために構造システムが重要な役割を果たしています。このシステムの材料の選択は常に重要な研究テーマです。スチール製バッテリーボックスは主に高強度鋼を使用しており、加工が簡単で溶接性が高く、材料費が安いという利点があります。安全保護性能にも優れています。ただし、その限界も明らかです。非常に重いため、電気自動車の走行距離が大幅に制限されます。耐衝撃性は優れていますが、剛性が低く、一度圧縮変形すると内蔵電池が損傷したり、事故につながる可能性があります。同時に、鋼の耐食性は低く、構造全体の寿命に大きな影響を与えます。

これらの問題に対応して、現在の市場ではバッテリートレイホルダーの主要材料として主にアルミニウムが使用されており、押出アルミニウム合金が主流の設計ソリューションとなっています。この素材はデザインスタイルに応じて柔軟に調整でき、スチールの欠点を克服するために最適化されています。重量の点ではアルミの方が軽く、性能の点では剛性や耐衝撃性に優れています。

リチウム電池トレイだけでなく、車体やドアなどの部品にもアルミフレームの採用が検討され、試みられています。

ダイカストも一般的な製造方法です。押出成形と比較すると、溶接を行わずに一体成形できるため、全体的な性能が優れているという利点があります。ただし、一般的な亀裂や気孔などのダイカストの欠点も受け継いでいます。さらに、鋳造アルミニウム合金の伸びは比較的低いため、変形しやすくなります。また、ダイカスト製法自体に限界があり、この方法では大容量のアンダートレイ電池ボックスを製造することができません。

現在、アルミニウム押出成形とアルミニウムダイカストの 2 つの主要な製造プロセスが挙げられます。前者は構造強度に優れ、後者は生産効率が高くなります。自動車の設計は、局所的なプロセスではなく、常に全体的なプロセスです。たとえば、バッテリー交換ステーションの推進により、将来の自動車は頻繁なバッテリーの取り外しと再取り付けのサイクルに耐える必要があります。これは、オプティマ バッテリー トレイが迅速な分解と組み立て、高い耐久性、および標準化されたインターフェイスの特性を備えている必要があることを意味します。したがって、自動化されたインテリジェントな生産ラインの開発は、生産効率と製品の一貫性を向上させるために避けられない方向です。

よくある質問

バッテリートレイは必要ですか?

はい、電気自動車とその他の機器の両方が必要です。それは美しさのためだけではありません。また、バッテリーの連続動作の安全性と安定性を確保するという重要な責任も負っています。非常に重要なコンポーネントです。

見積もりを取得するにはどうすればよいですか?

通常、材料、表面処理要件、寸法公差、注文数量などの情報を含む図面またはサンプルを提供してください。その後、お見積りをご提出させていただきます。カスタマイズされた製品が必要な場合は、具体的なデザインを教えていただければ、当社の専門エンジニアがご連絡して評価いたします。