- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

深絞り技術の紹介: 冷蔵庫のドアパネルと洗濯機のドラム

2024-09-04

1. 深絞り加工の概要

深絞り加工は、さまざまな工業製品の製造に広く使われている金属加工技術です。主に金属板をプレス装置で奥行きのある複雑な形状の製品に加工するために使用されます。このプロセスにより、高強度で複雑な形状の部品を製造できるだけでなく、材料の利用率が向上し、廃棄物の発生も削減できます。

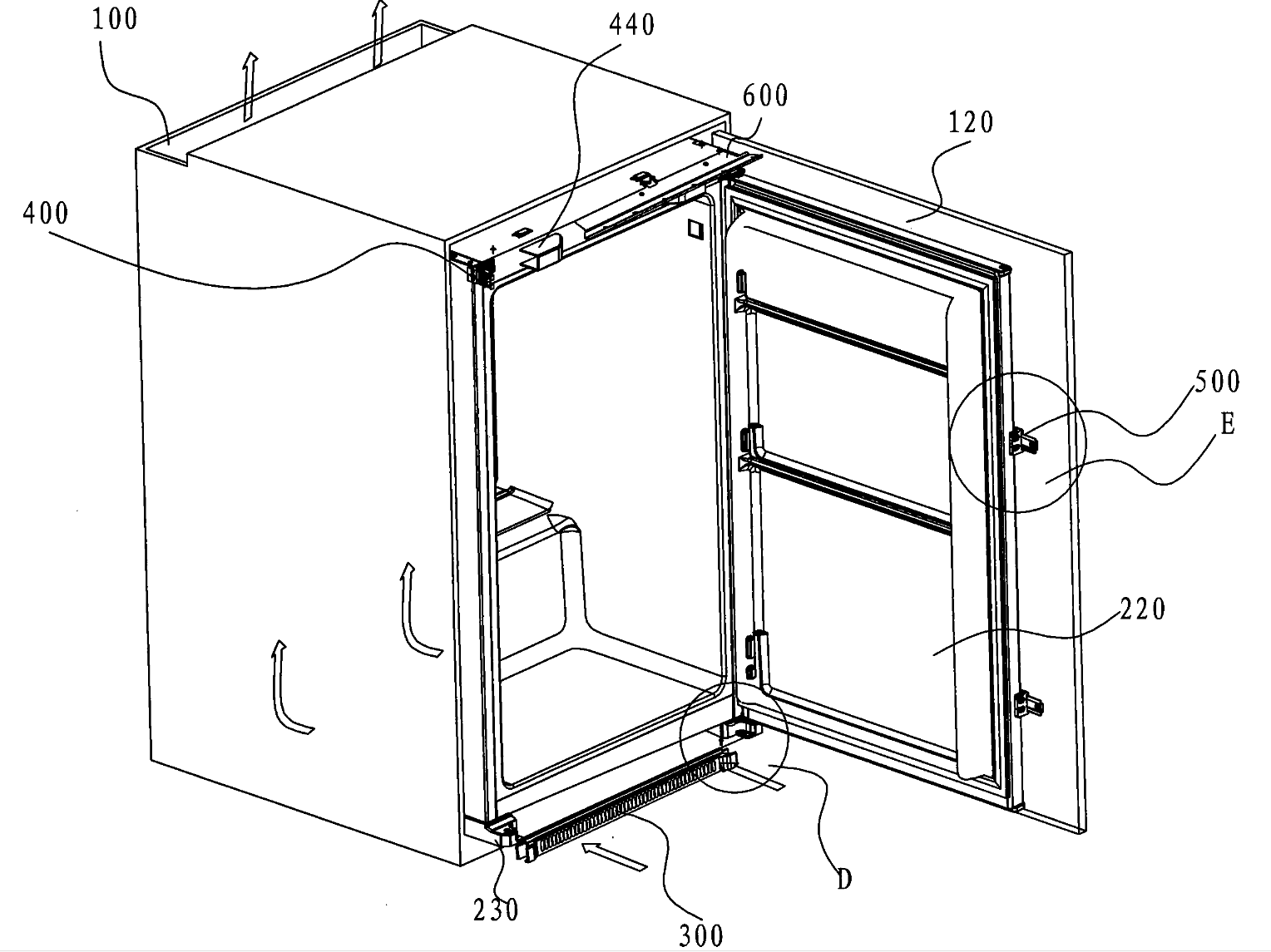

2. 冷蔵庫ドアパネルの深絞り加工

2.1 処理の流れ

冷蔵庫のドアパネルの製造は通常、冷間圧延鋼板やアルミニウム合金などの適切な金属材料の選択から始まります。処理プロセスには次の主な手順が含まれます。

切断と前処理:まず、金属シートを適切なサイズに切断し、表面の油分や酸化物を除去するために洗浄します。

プレパンチング: 材料の可塑性を向上させるために、後続の作業のために金属シートに穴または溝をパンチします。

深絞り:金属シートを絞り型に置き、圧力をかけて徐々に引き伸ばして成形します。このステップには、成形プロセス中にシートに亀裂が入らないようにするために複数の段階が含まれる場合があります。

仕上げ・検査:成形後のドアパネルをトリミングして余分な端材を取り除き、寸法検査と品質検査を行います。

2.2 技術的なポイント

材料の選択: 材料の厚さ、硬度、延性は、深絞り加工の品質に直接影響します。硬すぎると亀裂が発生する可能性があり、柔らかすぎると形状を維持できない場合があります。

金型の設計: 金属シートを変形させることなく均一に伸ばすことができるように、金型の設計は正確でなければなりません。金型の潤滑および冷却システムも、摩擦と熱の蓄積を軽減するために重要です。

成形パラメータ: 引抜き速度、圧力、温度などのパラメータが含まれます。これらのパラメータは、最良の成形効果を得るために材料特性や最終製品の要件に応じて調整する必要があります。

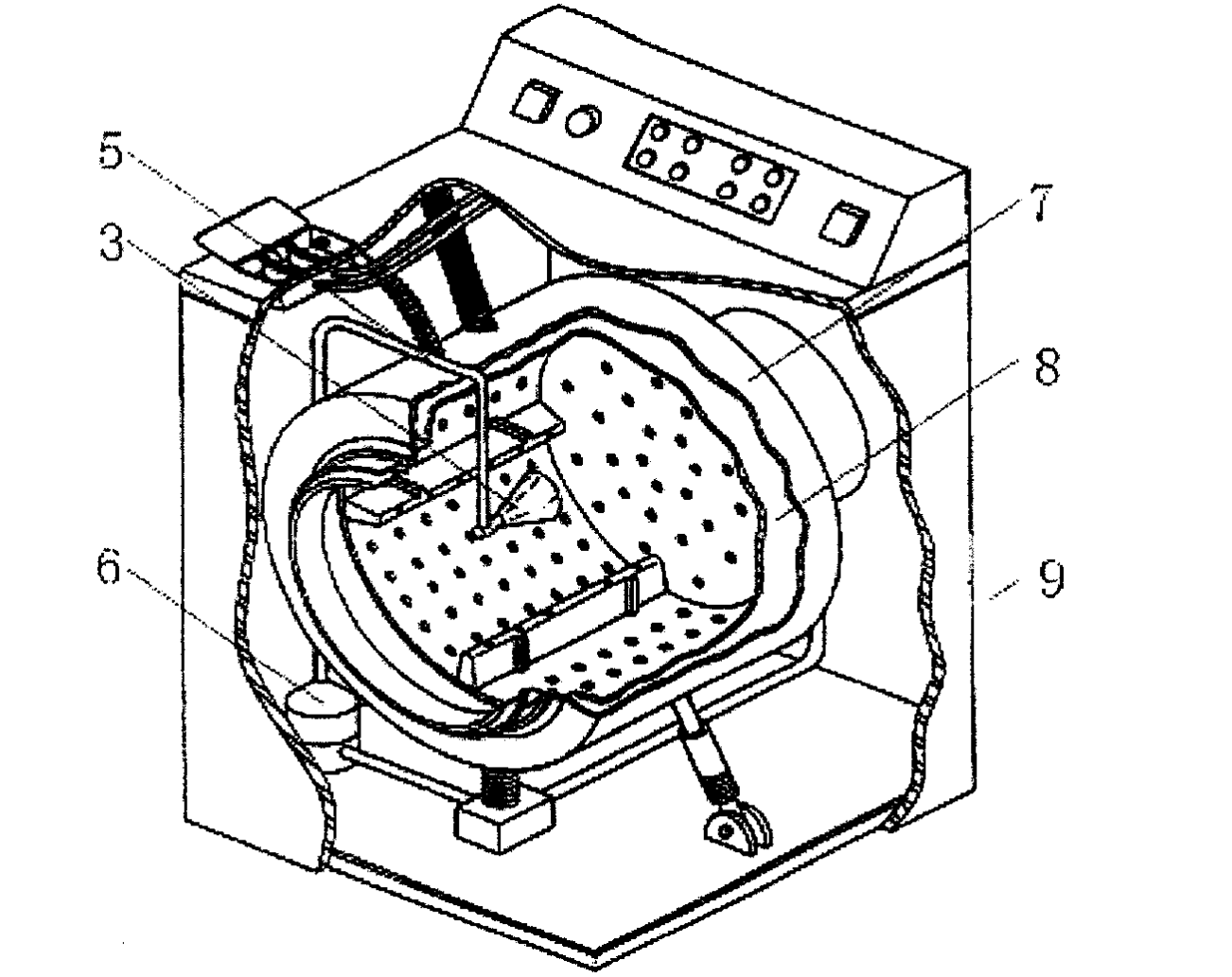

3. 洗濯機ドラムの深絞り加工

3.1 処理の流れ

洗濯機のドラムの製造プロセスは似ていますが、要件はより厳格です。

材質の選定・加工:切断・表面処理にはステンレスなどの耐食性鋼板を選定してください。

事前パンチング: 後続の成形のためにシートに事前に穴を開けます。

絞り成形: 多段階の絞りプロセスを通じて、ドラムの内面が滑らかで欠陥がないことを確認します。

溶接とトリミング: ドラム本体は、構造の安定性と密閉性を確保するために、成形後に溶接してトリミングする必要があります。

検査: 洗濯機の性能と安全性を保証するために、水密性、バランス、耐久性のテストが含まれます。

3.2 技術的なポイント

材質の特徴:洗濯機のドラム本体は高速かつ高温の環境に耐える必要があるため、ステンレス鋼が一般的に使用される材質です。材料の耐食性と強度が鍵となります。

絞り技術:洗濯機のドラム本体は、通常、変形や応力集中を避けながらドラム本体の真円度と滑らかさを確保するために、高度な絞り技術が必要です。

溶接プロセス:ドラム本体の密閉性と耐久性を確保するには、高精度の溶接プロセスが不可欠です。

4. その他の絞り加工に応用される製品

4.1 自動車のボディシェル

自動車のボディシェルの製造においても、フロントドアやリアドア、ルーフなどの複雑な形状のボディパネルを製造するために絞り加工が採用されています。この工程では、製品の強度と美しさを確保するために、高強度の金属材料と精密な金型設計が必要です。体。

4.2 ストーブライナー

ストーブライナーは、高温や熱衝撃に耐える必要があります。深絞りプロセスは通常、金属シートを耐熱ライナーに形成して、良好な熱伝導率と構造強度を実現するために使用されます。

4.3 航空機の砲弾

航空機のシェルとコンポーネントは、軽量かつ高強度の要件を達成するために深絞りプロセスによって製造されることがよくあります。これらの部品は通常、アルミニウム合金やチタン合金材料で作られており、精密な成形プロセスによって性能と安全性が確保されています。

4.4 防火水槽

通常、防火水槽には大容量と高い強度が求められます。大型水槽のライナー部分には深絞り加工が採用されており、十分な容量と耐久性を備えています。

ついに

深絞り加工は重要な金属加工技術として、家電から自動車に至るまで多くの産業の製品製造に広く使用されています。材料、金型設計、成形パラメータを正確に制御することで、さまざまな用途要件を満たす高品質部品を製造できます。