- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

プレス製品紹介 - 自動車シャーシブラケット

2024-08-28

シャーシブラケットのプレス加工のご紹介

自動車シャーシ システムにおけるシャーシ ブラケットの主な機能は、シャーシのさまざまなコンポーネントを支持および接続して、車両の安定性と安全性を確保することです。シャーシブラケットは大きな荷重や応力に耐える必要があるため、その製造プロセスにおける精度と強度の要件は非常に高くなります。自動車製造において、プレス加工はシャシーブラケットを生産するためのキーテクノロジーとして重要な役割を果たしています。

1. シャーシブラケットのプレス工程の概要

シャーシブラケットのプレスプロセスには、主に金型設計、材料の選択、プレスプロセス、後処理などのいくつかの重要なステップが含まれています。スタンピングプロセスでは、効率的な金型とパンチを使用して金属シートをシャーシブラケットの最終形状に加工します。このプロセスは、生産効率が高く、コストが低く、製品の品質が安定しているという利点があります。

2. プレス加工の主な手順

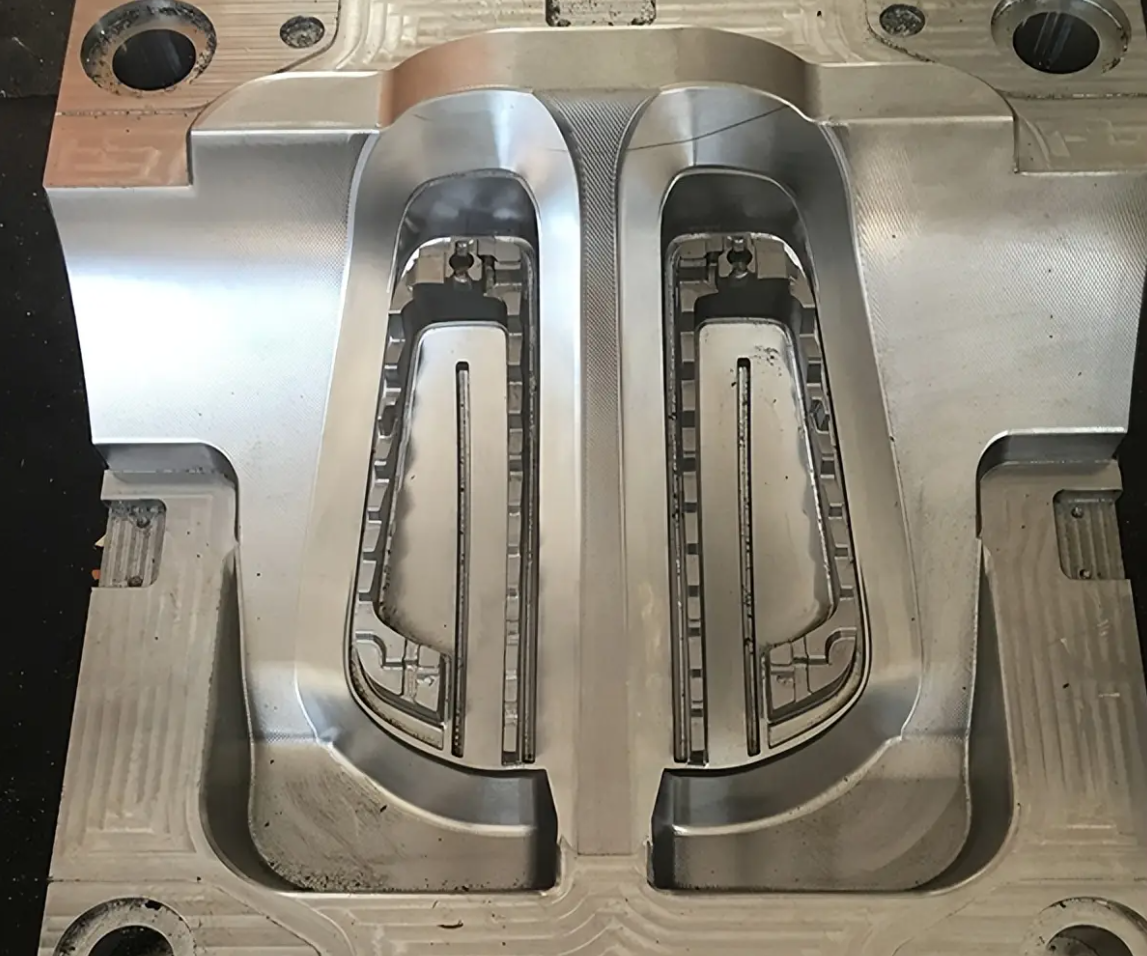

金型設計・製作

金型の設計は、シャーシ ブラケットのプレス加工の中核となります。シャーシブラケットは複雑な構造であり、大きな力がかかるため、金型の設計では、部品の形状、サイズ、公差、材料特性など、多くの要素を考慮する必要があります。金型は通常、抜き型、曲げ型、絞り型などの複数の部品で構成されており、各部品は設計要件に応じて精密に加工する必要があります。金型の製造工程では、金型の耐久性や加工精度を確保するために高精度の加工設備が必要となります。

材料の選択

シャーシブラケットは通常、高強度鋼板または合金材料で作られており、優れた強度と靭性を備えており、シャーシブラケットの機械的性能要件を満たすことができます。材料の選択は、スタンピングプロセスのスムーズな進行に影響を与えるだけでなく、最終製品の品質と安全性にも直接影響します。材料を選択する際には、材料の厚さ、成形性、金型との適合性を考慮する必要があります。

プレス加工

実際のプレス加工では、まず選択した金属シートをパンチプレスにセットします。金型の圧力により、金属シートが希望のシャーシ ブラケットの形状に打ち抜かれます。スタンピングプロセスには通常、打ち抜き、曲げ、絞りなどのステップが含まれます。各ステップでは、部品の形状とサイズが設計要件を確実に満たすように、圧力、速度、温度などのスタンピングパラメータを正確に制御する必要があります。

後処理と検査

シャーシブラケットは、プレス加工後、通常、バリ取り、表面処理、修正などの一連の後処理作業が必要です。さらに、寸法測定、強度試験、表面検査などの厳格な品質検査も不可欠です。これらの後処理と検査のステップを通じて、各シャーシ ブラケットの品質が製造基準と使用要件を満たしていることが保証されます。

3. プレス加工のメリットと課題

利点:

高い生産効率: スタンピングプロセスは大量の部品を迅速に生産できるため、大規模生産に適しており、生産効率が大幅に向上します。

コスト管理: スタンピング加工は他の加工方法と比べて材料利用率が高く、生産コストが低く抑えられます。

安定した製品品質: 精密な金型と制御システムを通じて、スタンピングプロセスにより、シャーシブラケットの寸法精度と形状の一貫性が保証されます。

課題:

複雑な金型の製造: シャーシブラケットの金型の設計と製造の要件は高く、多大な時間と費用を投資する必要があります。

材料加工が難しい:シャーシブラケットの材料の選択と加工には、材料の変形や欠陥を避けるための正確な制御が必要です。

高度なプロセス制御要件: スタンピングプロセスにおけるパラメータ制御は非常に重要であり、少しの不注意が製品の品質問題につながる可能性があります。

4. 今後の開発動向

自動車製造技術の継続的な進歩に伴い、シャーシブラケットのプレス加工も発展しています。インテリジェンスと自動化が将来の主要な開発方向になるでしょう。高度な制御システムや自動化設備を導入することで、生産効率と製品品質をさらに向上させることができます。さらに、環境保護と省エネルギーもプレス技術の発展の重要な方向性となります。プロセスと材料の選択を改善することで、生産プロセスにおけるエネルギー消費と環境への影響を削減できます。